L'article «Epinglier» de Jean-Rodolphe Perronet dans l'Encyclopédie [19] est formé de huit pages de deux colonnes et de trois pages de planches. Son objectif est de «savoir le prix auquel les épingles reviennent aux fabricants, par la connaissance du prix de ceux qui les vendent, savoir en quoi consiste leur bénéfice». Son point de vue est donc celui du patron, appelé «épinglier», tel qu'il en existait à Laigle en Normandie à cette époque.

Tout d'abord Perronet décrit finement les étapes du processus industriel. La première transformation consiste à couper et aiguiser les épingles. Un autre processus concerne les têtes et leur pose sur le bout de l'épingle. La finition consiste à nettoyer les épingles et les enfiler sur des papiers.

La matière première est du laiton (cuivre) acheté en «paquets» de fil provenant de Suède ou d'Allemagne. Antérieurement, ce fil a été tréfilé au diamètre des épingles par passage successif dans des «trous de filière» sur la machine appelée «buche à dégrossir» et sur une autre, la «bobille». Sur ce tréfilage Perronet ne donne pas d'autres précisions car il avait fait un autre document à ce sujet (manuscrit de 1739). Il s'intéresse à la fabrication des épingles proprement dite.

Dans la première étape du travail, le «dresseur» dévide le «paquet» sur le «tourniquet» et fait passer le fil dans un «engin», planchette où six clous ont été plantés, de manière à ce que le fil soit redressé par le passage entre ces clous. Le réglage de la position des clous dépend de la largeur du fil. On obtient alors des «bottes» de fil rectiligne de 5 toises de long (environ 10 mètres).

Ce même «dresseur» coupe les «bottes» en «tronçons» correspondant à la longueur de 4 épingles (pour les petites) ou 3 épingles (pour les grandes). Il utilise une «chauffe» pour tenir la «botte» bien serrée et une «force» ou «cisaille» pour couper.

La deuxième étape est l'aiguisage du bout des «tronçons» sur une meule. Un «tourneur» fait tourner une «roue à empointer» de 1,8 mètres de diamètre qui entraîne la meule par une courroie en peau de mouton. La différence des diamètres assure une grande vitesse de rotation à la meule. Les yeux protégés par un carreau de verre, l'«empointeur» aiguise les bouts d'une «tenaillée» de 25 à 40 tronçons sur la meule. Ce travail est affiné par le «repasseur» qui dispose de la même manière d'un «tourneur» pour mouvoir sa meule.

Le «coupeur» tranche alors les «tronçons» aiguisés aux deux bouts à la dimension des épingles et les tronçons restant sont de nouveau aiguisés. Les épingles sont prêtes à recevoir la tête.

La tête est préparée sur un rouet en faisant tourner sur lui-même un fil de laiton de grosseur un peu supérieure à l'épingle. Comme chacun peut le constater avec une ficelle torsadée à l'extrême, le fil prend une forme spiralée, analogue à une gaine dont le cylindre intérieur a un diamètre un peu inférieur à celui du fil. Par poignée de douze, ces gaines sont découpées en petits tronçons de deux spires qui seront positionnés à l'extrémité de l'épingle. Les futures têtes sont recuites par chauffage dans une «cuillere de fer».

Après cette préparation des têtes, les «entêteurs» ajustent la tête sur l'épingle en frappant cinq ou six coups de «poinçon» sur une enclume. Le «plomb» qui entraîne le «poinçon» est actionné au pied. Le poste de travail est conçu sur un «billot» où sont regroupés six «postes» identiques.

Les épingles ainsi formées sont «jaunies» (décrassage) dans un baquet avec du «tartre de vin». Puis elles sont «blanchies» (étaimage) dans un chaudron de cuivre entre des plaques d'étain d'Angleterre. Puis on les lave largement à l'eau claire. C'est le tourneur de l'«empointeur» qui fait tout ce travail qui est inclus dans son salaire. Les épingles sont ensuite frottées, séchées avec du son dans des sacs en peau de mouton, puis vannées par les «entêteurs».

La présentation finale est assurée par les «bouteuses» qui, avec un «marteau», enfilent les épingles dans des trous des papiers préalablement percés avec un «quarteron» de 25 pointes. Elles éliminent aussi les épingles qui ont des défauts («épluchage»).

Pour chaque étape, Perronet indique le rythme de travail et le salaire aux pièces («à leur tâche»). Ces chiffres sont indiqués dans le tableau 1. Les salaires sont donnés pour un douzain de 12 000 épingles plus 1 000 fournis en sus à cause des «déchets» qui seront constatés par les bouteuses (treize à la douzaine).

étape |

opérateur |

douzains par jour |

salaire par douzain |

salaire par jour pour 7,5 douzains de VI |

1 |

dresseur |

8 à 10 |

1 sol |

7 sols 6 deniers |

2 |

empoiteur |

15 |

15 deniers |

18 sols 9 deniers |

|

tourneur 1 |

15 |

1 sol 9 deniers |

13 sols 1 denier |

3 |

repasseur |

15 |

1 sol |

7 sols 6 deniers |

|

tourneur 2 |

15 |

1 sol |

7 sols 6 deniers |

4 |

coupeur |

3 à 4 par heure |

9 deniers |

16 sols 10 deniers |

5 |

préparateur de têtes |

12 |

3+9 deniers |

7 sols 6 deniers |

6 |

entêteur |

10/12 à 12/12 |

9 sols |

11 sols 3 deniers |

9 |

bouteuse |

4 2 |

1 sol 2 sols 6 deniers |

4 sols 5 sols |

Le tableau 1 fait tout de suite apparaître les écarts de rythme. Le poste le plus lent est celui de l'«entêteur» qui fixe la tête des épingles. Il frappe cinq ou six coups par tête et fait vingt épingles à la minute, soit un coup toutes les demi-secondes. On trouve déjà à cette époque des cadences très rapides : une tâche élémentaire toutes les trois secondes. L'«entêteur» travaille sur un «billot» comportant six «places» identiques. Cette machine constitue le goulet d'étranglement de l'atelier de l'épinglier. La production journalière est ainsi limitée à 7 ou 8 douzains par jour.

La durée journalière du travail peut se déduire du fait que certains chiffres de production sont donnés par heure et d'autres à la journée. Par exemple les «entêteurs» frappent 1000 têtes d'épingles par heure (pour une cadence maximale de 1200/heure). Dans une journée ils en font de 10 à 12 mille, soit une journée de dix à douze heures.

Certains ouvriers sont affectés à plusieurs tâches. Les «entêteurs» se reposent de la fatigue considérable de la fixation des têtes à rythme soutenu, en frottant, séchant et vannant les épingles. Ils n'ont pas de rémunération spécifique pour ce faire.

A l'inverse l'«empointeur» qui a un travail très pénible (poussière de cuivre projetée par la meule) pourrait aiguiser plus d'épingles. Une partie de son temps sert à équilibrer la meule. Certains travaillent pour deux épingliers dans la même journée (six heures dans chaque fabrique). Son «tourneur» reste dans la même fabrique. Il occupe le reste de sa journée à «jaunir», «blanchir» et laver les épingles. Son salaire inclut ce travail supplémentaire. Le travail de force d'entraînement de la meule est ainsi complété par un travail moins musculaire. Perronet ne nous dit rien de ce complément de travail pour le «repasseur» et son «tourneur». Peut être leur travail est-il plus lent.

Le coupeur des épingles après aiguisage travaille aussi trop vite pour la cadence de l'atelier. Il est occupé moins de trois heures par jour. Il passe chez deux ou trois épingliers chaque jour.

Les salaires les plus élevés concernent des ouvriers qui peuvent travailler pour plusieurs fabriques («coupeur» et «empointeur»). Entre les ouvriers, les salaires s'écartent dans une proportion de 1 à 2,5. Les femmes gagnent environ deux fois moins que les hommes les moins payés et les enfants (de 6 à 8 ans) sept fois moins.

Les «bouteuses» ne constituent pas un goulet d'étranglement. Elles n'emploient pas d'outil spécifique (elles doivent apporter le «marteau» et le «quarteron» dont elles se servent). On complète leur effectif (4 environ) en fonction des besoins.

Une fois ces indications fournies, Perronet calcule le prix de fabrication en tenant compte :

du coût de la matière première,

du salaire aux pièces,

des fournitures,

d'une estimation du coût des outils.

Il donne le détail du calcul pour une taille d'épingle (VI) et le résultat pour 10 tailles différentes (voir tableau 2).

numéro des épingles. |

Leur longueur |

Poids sans papier

|

Prix auquel elles reviennent aux fabriquants |

Prix qu'ils les vendent |

Bénéfices |

|||||||

|

lignes |

livres |

onces |

gros |

livres |

sols |

deniers |

livres |

sols |

livres |

sols |

deniers |

V |

8 |

|

14 |

7 |

2 |

8 |

6 |

3 |

|

|

11 |

6 |

VI |

9 |

1 |

9 |

6 |

3 |

7 |

3 |

4 |

|

|

12 |

9 |

VII |

10 |

2 |

5 |

4 |

4 |

4 |

7 |

5 |

|

|

15 |

5 |

VIII |

11 |

2 |

11 |

2 |

4 |

18 |

10 |

6 |

|

1 |

1 |

2 |

X |

11,5 |

3 |

|

|

5 |

6 |

|

6 |

10 |

1 |

4 |

|

XII |

12,5 |

3 |

6 |

4 |

5 |

12 |

1 |

7 |

|

1 |

7 |

11 |

XIV |

13 |

3 |

12 |

4 |

6 |

3 |

11 |

8 |

|

1 |

16 |

1 |

XVII |

14 |

4 |

6 |

5 |

6 |

17 |

4 |

9 |

|

2 |

2 |

8 |

XX |

15 |

5 |

1 |

|

7 |

15 |

6 |

10 |

10 |

2 |

14 |

6 |

XXII |

16 |

5 |

11 |

6 |

8 |

14 |

2 |

12 |

|

3 |

5 |

10 |

La conclusion de Perronnet est simple « on voit que ses marchands gagnent plus sur les gros épingles que sur les menues ». Ils pourraient en déduirent leur intérêt à ne fabriquer que les grosses ou que les prix sont fixés sans relation avec leur coût. Mais son texte s'arrête là. Il ne sait pas exploiter son raisonnement en terme de gestion. Cette prudence vient-elle de son soucis de rester dans le cadre d'une description technique ? N'y a-t-il pas une régulation entre épinglier, fabricants et commerçants, qui empêcherait une telle spécialisation sur les grosses épingles.

Le tableau de Perronnet peut être repris de manière plus exploitable dans notre système décimal, le tableau 3 reprend les coûts de chaque étape et, à rebours, on en déduit le prix du fil de laiton (matière première). Il est constant, aux approximations de calcul près.

Numéro des épingles |

Leur longueur |

Poids |

Coût de revient |

Prix de ventes |

Bénéfice |

Bénéfice |

matière 1er |

matière 1er |

matière 1er |

Salaire |

Prix de ventes |

cm |

grammes |

£/dz |

£/dz |

£/dz |

%/CA |

£/dz |

%/CR |

£/kg |

%/CR |

£/kg |

|

V |

2,7 |

455 |

2,43 |

3 |

0,58 |

19 |

1,18 |

48 |

2,58 |

35 |

6,60 |

VI |

3,0 |

787 |

3,36 |

4 |

0,64 |

16 |

2,11 |

63 |

2,68 |

25 |

5,08 |

VII |

3,4 |

1146 |

4,23 |

5 |

0,77 |

15 |

2,98 |

70 |

2,60 |

20 |

4,36 |

VIII |

3,7 |

1322 |

4,94 |

6 |

1,06 |

18 |

3,69 |

75 |

2,79 |

17 |

4,54 |

X |

3,9 |

1467 |

5,30 |

7 |

1,20 |

18 |

4,05 |

76 |

2,76 |

16 |

4,43 |

XII |

4,2 |

1666 |

5,60 |

7 |

1,40 |

20 |

4,35 |

78 |

2,61 |

15 |

4,20 |

XIV |

4,4 |

1849 |

6,20 |

8 |

1,80 |

23 |

4,9 |

79 |

2,65 |

14 |

4,33 |

XVII |

4,7 |

2158 |

6,87 |

9 |

2,13 |

24 |

5,57 |

81 |

2,58 |

13 |

4,17 |

XX |

5,1 |

2476 |

7,78 |

10,5 |

2,73 |

26 |

6,48 |

83 |

2,62 |

11 |

4,24 |

XXII |

5,4 |

2804 |

8,71 |

12 |

3,29 |

27 |

7,41 |

85 |

2,64 |

10 |

4,28 |

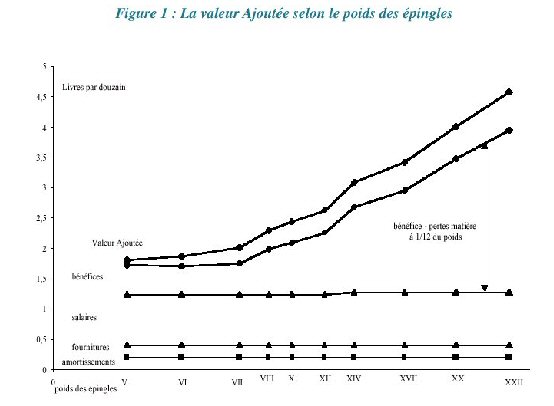

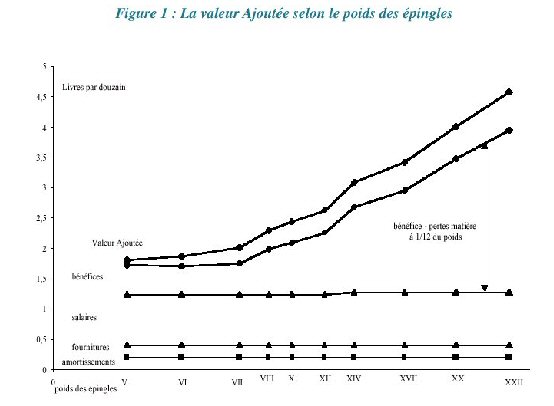

La croissance du «bénéfice» avec la taille des épingles paraît beaucoup moins forte dès qu'elle est exprimée en valeur relative, mais elle existe quand même. Elle est due au fait que les coûts de la main d'œuvre pour la fabrication sont presque indépendants de la taille des épingles à 16 (ou 17) sols et 9 deniers. En revanche le coût du fil de laiton est proportionnel au poids et le prix de vente dépend aussi fortement du poids (sauf pour les petites épingles). L'écart grandit donc avec le poids et les coûts salariaux restent quasiment constants (voir figure 1).

Les prix de vente sont donc fixés avec une marge différente selon les produits. Mais sont-ils si étranges que cela ? Le tarif est d'abord marqué par la simplicité : un nombre entier de sols pour 12.000 épingles (sauf pour le numéro XX), un prix au poids presque constant (sauf pour les numéros V et VI). Si le numéro V était vendu à 4,3£ le Kg comme les grosses épingles, son prix au douzain serait de 2£ et le fabricant perdrait environ une demie livre par douzain. Pour le numéro VI, son bénéfice serait nul. Il est bien possible que le tarif adopté soit le meilleur compromis entre le souci de la simplicité et la valeur de la marge.

Dans son calcul, Perronet aborde principalement les coûts directs (salaires, laiton, feu, produits chimiques, papier). Les coûts indirects («outils et faux frais») sont «estimés» à 4 sols (soit environ 16% des frais de production). Rien n'est dit sur cette estimation. Mais «les outils et machines qui suffisent à la fabrication des épingles reviennent à 380 livres.» Comme le coût des machines, identifié dans le corps de l'article, ne s'élève qu'à 208 livres, on peut supposer que la différence est le coût du bâtiment. La fabrication journalière est de 7 à 8 douzains dont on a calculé le coût de revient. L'amortissement journalier est donc de 28 à 32 sols. En le rapportant aux 380 livres, on obtient une durée d'amortissement de 237 à 271 jours. Perronet a probablement utilisé une durée d'amortissement d'une année en arrondissant les chiffres vers le haut pour tenir compte des «faux frais».

Numéro |

Bénéfice |

Bénéfice |

Bénéfice |

Bénéfice |

des épingles |

£/dz |

£/jour |

£/an |

/capital |

| V |

0,58 |

4,3 |

1078 |

2,6 |

| VI |

0,64 |

4,8 |

1195 |

2,8 |

| VII |

0,77 |

5,8 |

1445 |

3,2 |

| VIII |

1,06 |

7,9 |

1984 |

4,2 |

| X |

1,20 |

9,0 |

2250 |

4,7 |

| XII |

1,40 |

10,5 |

2617 |

5,4 |

| XIV |

1,80 |

13,5 |

3383 |

6,7 |

XVII |

2,13 |

16,0 |

4000 |

7,7 |

XX |

2,73 |

20,4 |

5109 |

9,4 |

XXII |

3,29 |

24,7 |

6172 |

10,9 |

Le bénéfice des fabricants dépend fortement de la taille des épingles (voir tableau 4). Il rémunère le capital (380 £ plus le stock ici évalué à 25 jours de coût de la matière première). Le rapport entre le bénéfice annuel et le capital engagé est considérable : de 2 à 11. En fait ce bénéfice rémunère aussi le travail de gestion (pesée des épingles, surveillance du travail, administration de la paie, tenue des livres de compte, vente, achats, organisation). En comparaison, notons que Perronet gagnait 2.400£ par an comme jeune fonctionnaire à Alençon [2] . Deleyre gagnait 12.000£ par an comme secrétaire d'un régiment de carabiniers ou 6.000£ par an comme précepteur du fils du duc de Parme [10] . Le propriétaire de la fabrique d'épingles, patron de PME dirait-on aujourd'hui, gagne entre 1.000£ et 6.000£ par an avec un capital engagé de 400£ à 600£. Les ouvriers ont des salaires annuels variant de 50£ à 250£.

A ces calculs de Perronet, il faut apporter des commentaires. Tout d'abord, les calculs sont souvent approchés à cause des unités de l'époque qui ne facilitent pas les multiplications. Les prix en «livres, sols et deniers» sont multipliés par les poids en «livres, onces et gros». Il y a des approximations qui expliquent que le calcul à rebours du coût au poids du fil de laiton brut donne des résultats non rigoureusement constants.

Ensuite, Perronet oublie de parler des pertes matière : le douzième supplémentaire fabriqué pour compenser les loupés de fabrication, le cuivre perdu pour l'aiguisage et l'égalisation des longueurs, les oxydes de surface éliminés par décrassage et lavage. Il est fort possible que ses calculs incorporent des estimations de ces pertes. Dans le cas contraire, complétons son raisonnement.

Si on tient compte d'une perte en matière première de 1/12, son incidence est plus forte pour les grosses épingles. La conclusion de Perronet n'est pas modifiée (voir la courbe des «bénéfices - pertes matière» sur la figure 1). La marge est meilleure pour les grosses épingles. En proportion cependant cette marge oscille de manière erratique entre les tailles d'épingles de 10 à 22%.

L'analyse des coûts de revient par Perronet est atemporelle. Il présente un standard qui est à la fois une observation, un objectif de fabrication, un modèle pour les concurrents. C'est aussi une moyenne où toutes les variations sont éliminées. Là où Smith voyant un changement, en se comparant avec une production sans division du travail, Perronet montre une organisation stable, immuable. Il l'observe en 1739 [18] et la laisse publier sans changement 25 ans après dans l'Encyclopédie [19] .